Uitdaging

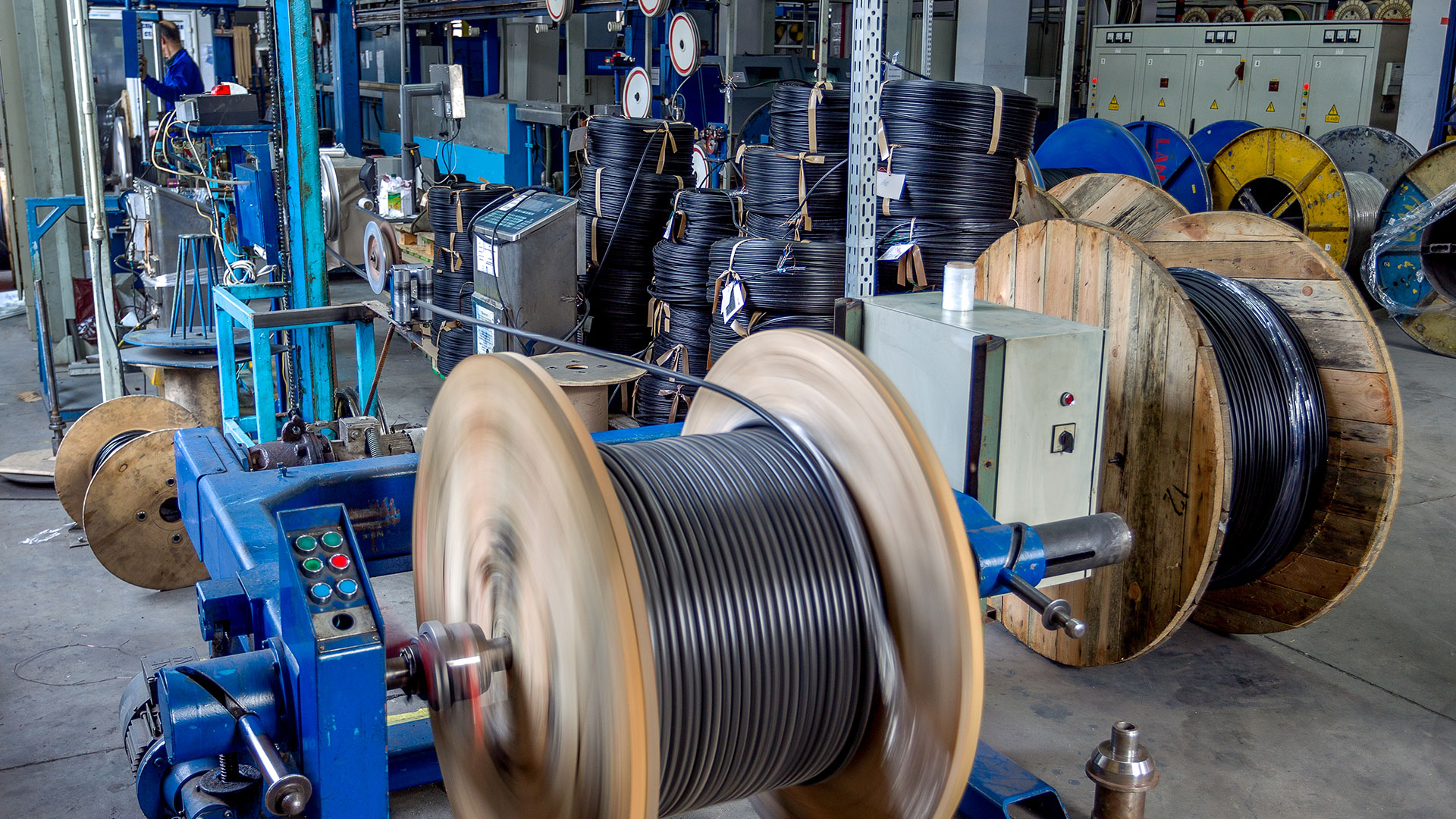

Onze klant, een wereldleider op het gebied van engineered kapitaalgoederen voor de energie- en telecomsector, had te maken met problemen in de productiebetrouwbaarheid in alle fasen van het productieproces. Deze betrouwbaarheidsproblemen leidden tot last-minute wijzigingen in het productieschema, met desastreuze gevolgen, zoals extra lijnstops door ongeplande productomstellingen, steeds kleinere tijdvakken voor onderhoud, dalende output, overwerk, toenemende onderhanden werk en tekorten aan productdragers doordat deze moesten worden gebruikt om onafgewerkte orders op te slaan.

De vraag nam sterk toe; daarom moest de productie onder controle worden gebracht om betrouwbare Right First Time (RFT) output op voldoende niveau te genereren. Daarnaast was er constante druk vanuit het hoofdkantoor om de cashflow te verbeteren door het terugbrengen van het personeelsbestand en het werkkapitaal.

De ploegchefs in de productie en het onderhoudsmanagementteam werden gezien als de cruciale groep medewerkers die de situatie moesten ombuigen. Axisto werd ingeschakeld om samen met de ploegleiders een gefocust en hoogpresterend team te creëren binnen de productie- en onderhoudsorganisatie dat de prestaties zou verbeteren en structureel vooruit zou stuwen.

Aanpak

Samen met het operationsmanagementteam kozen we ervoor om ons eerst te richten op de productiesupervisors en het onderhoud later in het programma op te nemen. Omdat iedere supervisor een heel ander beeld had van wat hij probeerde te bereiken, was ons startpunt het creëren van een gedetailleerde, concrete operationele visie op de productie: hoe deze eruit zou moeten zien, hoe zij geleid moest worden, en hoe de rollen van operators, supervisors en productieleiders moesten worden gedefinieerd in termen van verantwoordelijkheden en aansprakelijkheden.

De focus op rollen, verantwoordelijkheden en aansprakelijkheden was cruciaal; deze werden voor iedereen vastgesteld, tot op het laagste niveau in de organisatiestructuur. De visie werd ook gekwantificeerd, met de ambitie om de betrouwbaarheid te verhogen om zo de begroting voor het volgende jaar — 25% meer output — te kunnen realiseren. Tijdens de werksessies kwamen we overeen wat al goed werkte en waar verbeteringen mogelijk waren.

Op basis van deze input hebben we samen een implementatieplan en een projectgovernanceframework ontwikkeld. Deze aanpak bracht veel energie teweeg en creëerde een sterke wens om te veranderen. Tegelijkertijd begon het besef door te dringen dat dit een grote opgave was om op zich te nemen.

Om draagvlak te krijgen bij de verschillende ploegen en functies, moesten mensen zien dat de huidige problemen werden aangepakt en dat hun werk makkelijker werd gemaakt. We begonnen door ons te richten op de ploegoverdracht tussen de supervisors. We introduceerden een Performance Management Framework (PMF), waarbij de prestaties en issues van elke ploeg werden vastgelegd en besproken. Hierdoor konden we beginnen met sturen op basis van feitelijke gegevens.

Al snel werd duidelijk dat de arbeidsplanning ineffectief was, met onvoldoende en onnauwkeurige informatie over vaardigheden en beschikbaarheid van medewerkers. Daarnaast begon de data te laten zien dat de betrouwbaarheid van de apparatuur een grote impact had op de operationele prestaties.

Dit was het startpunt voor de onderhoudswerkstroom. Terwijl de productiesupervisors begonnen met het verbeteren van de tools en processen voor arbeidsplanning, beoordeelde het onderhoudsteam hun eigen manier van werken. Axisto hielp hen begrijpen hoe een wereldklasse onderhoudsstandaard eruitziet en hoe deze functioneert. De onderhoudsteams konden zichzelf meten aan deze benchmark. Individuele teamleden kregen veel nieuwe inzichten en begonnen te begrijpen wat zij moesten veranderen om in hun eigen gebied verbeteringen te realiseren. Net zoals de productie dat had gedaan, formuleerden de onderhoudsteams een operationele visie voor hoe zij hun afdeling zouden runnen, evenals een implementatieplan waarin stond hoe en wanneer zij de veranderingen zouden doorvoeren.

Historisch gezien hadden de productie- en onderhoudsafdelingen de neiging elkaar de schuld te geven wanneer er problemen ontstonden. De twee functies realiseerden zich nu dat zij moesten samenwerken om vooruitgang te boeken. Daarom integreerden zij in gezamenlijke sessies hun individuele visies en implementatieplannen. Samen kwamen zij overeen wat hun gezamenlijke Key Performance Indicators (KPI’s) zouden zijn. Vervolgens bepaalden ze welke KPI’s elke functie afzonderlijk moest behalen om de gezamenlijke operationele doelen te realiseren. Dit bevestigde opnieuw dat beide afdelingen bestonden om hoogwaardige producten te leveren On Time In Full (OTIF) en op het vereiste outputniveau.

In het project was een gericht teamontwikkelingsprogramma voor de supervisors ingebed. Zij hadden een duidelijk beeld van hoe hun hoogpresterende team moest functioneren. Maar om daar te komen, bleek een echte uitdaging. Een belangrijke ontwikkeling vond plaats toen twee supervisors naar een andere rol werden overgeplaatst en een nieuwe supervisor werd aangenomen. Dit werd gezien als de beslissende stap die het team in staat stelde om echt te beginnen groeien.

Resultaten

Het was duidelijk merkbaar dat de sfeer in de fabriek was veranderd: van een cultuur van vingerwijzen naar een meer constructieve cultuur van samenwerking en gedeelde verantwoordelijkheid. Door beter samen te werken begonnen mensen op alle niveaus — van werkvloer tot afdelingsmanagers — elkaar te vertrouwen in plaats van elkaar de schuld te geven.

De prestaties van de fabriek begonnen te stabiliseren en te verbeteren. Opvallend was dat halverwege het project de jaarlijkse productie-output vóór op budget lag en de loonkosten onder de doelstelling bleven. De ervaring die medewerkers opdeden tijdens hun betrokkenheid bij het Axisto-project, deed velen inzien dat er nog veel potentieel was voor verdere verbeterinitiatieven, zowel binnen hun eigen afdelingen als in andere ondersteunende afdelingen, zoals logistiek en productontwerp.

- De productie-output steeg met 30%, ruim boven budget.

- De kosten van slechte kwaliteit werden met €3,5 miljoen verminderd.

- De loonkosten werden met 20% verlaagd, eveneens ruim boven budget.

- De fabriek werd uitgeroepen tot de beste fabriek binnen de wereldwijde divisie.

De diepgewortelde verandering in houding binnen de afdelingen en hun medewerkers heeft geleid tot een blijvende cultuur van verbetering. Tijdens een recent bezoek was duidelijk te zien dat het momentum van deze interventie is blijven bestaan en dat het effect zich heeft verspreid naar een groter deel van de organisatie, doordat het proces ook andere afdelingen en bedrijfsprocessen heeft beïnvloed. Het project wordt nu gezien als een zeer noodzakelijke katalysator voor verandering, die sindsdien actief wordt ondersteund en verder ontwikkeld door het senior management van het bedrijf.